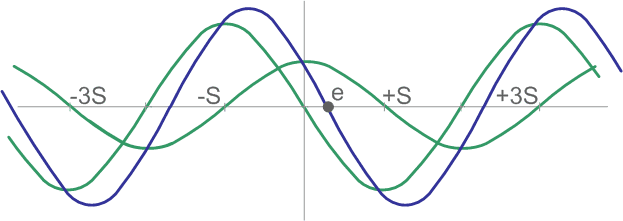

El modo de funcionamiento micropaso de los motores paso a paso puede conseguirse creando un campo magnético que gira más suavemente que en los modos paso a paso completo o medio paso. El resultado es una menor vibración y un funcionamiento casi silencioso incluso a velocidades cercanas a cero. Además, un ángulo de paso más pequeño puede proporcionar un posicionamiento más preciso. Existen muchos modos de micropaso diferentes, con tamaños de paso que van desde 1/3 de un paso completo hasta 1/256 o incluso menos. El motor paso a paso es un motor eléctrico síncrono. Esto significa que la posición de equilibrio del rotor estacionario coincide con la dirección del campo magnético del estator. Cuando el campo del estator gira, el rotor también gira, intentando adoptar una nueva posición de equilibrio.

Para obtener la dirección deseada del campo magnético, es necesario tanto elegir la dirección correcta de las corrientes en las bobinas, como la relación correcta de estas corrientes.

Si dos devanados del motor están alimentados simultáneamente, pero las corrientes en estos devanados no son iguales, entonces el par resultante será:

Th = (a2 + b2)0.5,

a y b – par creado por la primera y segunda fase, respectivamente,

Th – par de retención resultante

y el punto de equilibrio del rotor se desplazará al punto x:

x = (S / (pi/2)) ∙ arctan(b / a),

x – posición de equilibrio del rotor (radianes),

S – ángulo de paso medido en radianes.

El desplazamiento del punto de equilibrio del rotor permite fijarlo en cualquier posición arbitraria. Sólo es necesario ajustar correctamente la relación de corrientes en las fases. Este hecho se utiliza cuando se implementa el modo microstepping.

Cabe señalar una vez más que las fórmulas anteriores son correctas sólo si la dependencia del par con el ángulo de rotación del rotor es sinusoidal y si ninguna parte del circuito magnético del motor está saturada.

Un motor paso a paso puede funcionar como un motor síncrono en modo de rotación continua. Esto es posible si las corrientes de sus fases son sinusoidales y están desplazadas entre sí 90 grados.

El resultado de utilizar el modo de funcionamiento microstepping es una rotación del rotor mucho más suave a bajas velocidades. A frecuencias entre 2 y 3 veces superiores a la frecuencia de resonancia natural del rotor y la carga, el modo microdireccional ofrece algunas ventajas en comparación con los modos semidireccional o paso a paso. La razón es el efecto de filtrado de la inercia del rotor y la carga. Un sistema de motor paso a paso funciona como un filtro de paso bajo. A menudo sólo tiene sentido realizar aceleraciones y deceleraciones en modo micropaso, mientras que la mayor parte del tiempo (funcionamiento a velocidad constante) se trabaja en modo paso completo. Además, se requiere una frecuencia muy alta de micropasos para alcanzar altas velocidades en modo micropaso. No todos los modelos de microcontroladores pueden proporcionar una frecuencia tan alta para funcionar en modo micropaso a altas velocidades de rotación.

Para evitar los procesos transitorios y la pérdida de pasos, la conmutación de los modos de microstepping (por ejemplo, del modo microstepping al modo full‑stepping, etc.) debe hacerse en los momentos en que el rotor está en la posición correspondiente a una fase encendida.

En algunas aplicaciones en las que se requieren movimientos relativamente pequeños y una alta resolución, el micropaso puede sustituir a un reductor mecánico. A menudo, la sencillez del sistema es un factor decisivo, aunque ello implique utilizar un motor más grande. A pesar de que el controlador que proporciona el modo microdireccional es mucho más complejo que un controlador convencional, el sistema puede resultar más sencillo y barato que un motor paso a paso con caja de engranajes. En ocasiones, los microcontroladores modernos incorporan DAC que pueden utilizarse para implementar el modo microescalonado en lugar de controladores dedicados. Esto permite que el coste de los equipos para los modos de paso completo y micropaso sea casi el mismo.

A veces se utiliza el micropaso para aumentar la precisión del tamaño del paso más allá de lo indicado por el fabricante del motor. Se utiliza el número nominal de pasos. Para mejorar la precisión, se utiliza la corrección de la posición del rotor en los puntos de equilibrio. Para ello, primero se toma una característica para un motor específico y luego, cambiando la relación de corrientes en las fases, se ajusta la posición del rotor individualmente para cada paso. Este método requiere una calibración previa y recursos adicionales del microcontrolador de control. Además, se requiere un sensor de posición inicial del rotor para sincronizar su posición con la tabla de coeficientes de corrección.

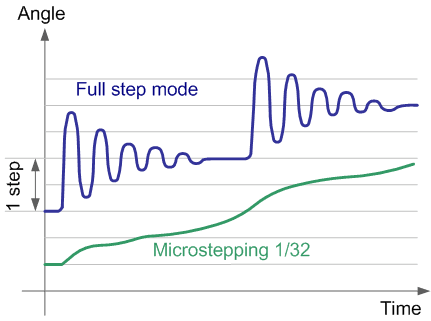

En la práctica real, al realizar cada paso completo, el rotor no se detiene inmediatamente en una nueva posición de equilibrio, sino que lleva a cabo oscilaciones amortiguadas alrededor de la posición de equilibrio. El tiempo de estabilización depende de las características de la carga y del circuito excitador. En muchas aplicaciones, estas oscilaciones son indeseables. Es posible eliminar este fenómeno utilizando un modo de microdirección. La figura siguiente muestra los movimientos del rotor cuando funciona en los modos de paso completo y micropaso.

Se puede observar que en el modo de paso completo hay sobretensiones y oscilaciones, mientras que en el modo de micropaso no hay ninguna. Sin embargo, incluso en este modo, el gráfico de posición del rotor difiere de una línea recta. Este error se explica por el error en la geometría de las piezas del motor y puede reducirse mediante calibración y posterior compensación ajustando las corrientes de fase.

En la práctica, existen algunos factores que limitan la precisión de un variador en modo microstepping. Algunos de ellos están relacionados con el controlador y otros directamente con el motor.

Normalmente, los fabricantes de motores paso a paso indican este parámetro como precisión de paso. La precisión de paso se indica para las posiciones de equilibrio del rotor con dos fases encendidas, cuyas corrientes son iguales. Esto corresponde al modo de paso completo con solapamiento de fases. Para el modo micropaso, cuando las corrientes de fase no son iguales, no se suele proporcionar ningún dato.

Un motor paso a paso ideal debe girar a una velocidad constante cuando se alimentan las fases con corriente sinusoidal y cosenoidal. Un motor paso a paso real en este modo realizará algunas fluctuaciones de velocidad. Esto se debe a la inestabilidad del entrehierro entre los polos del rotor y el estator, a la presencia de histéresis magnética, que provoca errores en la magnitud y dirección del campo magnético, etc. Por lo tanto, las posiciones de equilibrio y el par tienen algunas desviaciones. Estas desviaciones dependen del error en la forma de los dientes del rotor y del estator y del material del núcleo magnético utilizado.

Algunos modelos de motor están optimizados para obtener la máxima precisión de paso completo y el máximo par de retención. La forma especial de los dientecillos del rotor y el estator está diseñada de forma que, en la posición de equilibrio para el funcionamiento a paso completo, el flujo magnético aumenta mucho. Esto provoca un deterioro de la precisión en el modo de micropaso. Los mejores resultados se obtienen con motores que tienen un par de retención desenergizado más bajo.

Las desviaciones se pueden dividir en dos tipos: desviaciones en la magnitud del campo magnético, que conducen a desviaciones del par de retención en el modo micropaso, y desviaciones en la dirección del campo magnético, que conducen a desviaciones en la posición de equilibrio. Las desviaciones del par de retención en el modo microdireccional suelen ser del 10 al 30% del par máximo. Hay que decir que incluso en el modo de paso completo, el par de retención puede fluctuar en un 10‑20% debido a las distorsiones en la geometría del rotor y el estator.

Hay resultados ligeramente diferentes en las mediciones de las posiciones de equilibrio del rotor cuando el motor gira en el sentido de las agujas del reloj y en sentido contrario. Esta histéresis se debe principalmente a la histéresis magnética del material del núcleo, aunque también contribuye la fricción. La histéresis magnética hace que el flujo magnético no sólo dependa de la corriente devanada, sino también de su valor anterior. El error creado por la histéresis puede ser de varios micropasos. Por lo tanto, en aplicaciones de alta precisión, al moverse en una dirección, es necesario ir más allá de la posición deseada y luego volver de nuevo para que la posición deseada se aproxime siempre en una dirección.

Es bastante natural que cualquier aumento deseado de la resolución encuentre algunas limitaciones físicas. No piense que la precisión de posicionamiento del motor de 7,2 grados en modo microstepping no es inferior a la precisión del motor de 1,8 grados.

Los obstáculos son las siguientes limitaciones físicas:

- El aumento del par con el ángulo de rotación del motor de 7,2 grados es cuatro veces más plano que el de un motor paso a paso de 1,8 grados reales. Debido al par de fricción o al momento de inercia de la carga, la precisión de posicionamiento será peor.

- Si hay fricción en el sistema, debido a la aparición de zonas muertas, la precisión de posicionamiento será limitada.

- La mayoría de los motores comerciales no están diseñados con precisión y la relación entre el par y el ángulo del rotor no es exactamente sinusoidal. Como resultado, la relación entre la fase de la corriente de alimentación sinusoidal y el ángulo de rotación del eje será no lineal. Como resultado, el rotor del motor pasará con precisión por las posiciones de cada paso y medio paso, y se observarán desviaciones bastante significativas entre estas posiciones.

Estos problemas son más pronunciados en los motores con un gran número de polos. Sin embargo, hay motores que están optimizados para funcionar en modo microstepping incluso en la fase de desarrollo. Los polos del rotor y el estator de tales motores son menos pronunciados debido a la forma biselada de los dientes.

A veces, los controladores de motores paso a paso permiten ajustar la forma de la señal de salida añadiendo o restando su tercer armónico del seno. Sin embargo, este ajuste debe hacerse individualmente para un motor concreto, cuyas características deben medirse primero.

Debido a estas limitaciones, el micropaso se utiliza principalmente para garantizar una rotación suave (especialmente a velocidades muy bajas), eliminar el ruido y la resonancia. El modo micropaso también puede reducir el tiempo de estabilización del sistema mecánico, ya que, a diferencia del modo paso a paso, no se producen sobretensiones ni oscilaciones. Sin embargo, en la mayoría de los casos, no se puede garantizar un posicionamiento microstepping preciso en los motores clásicos.